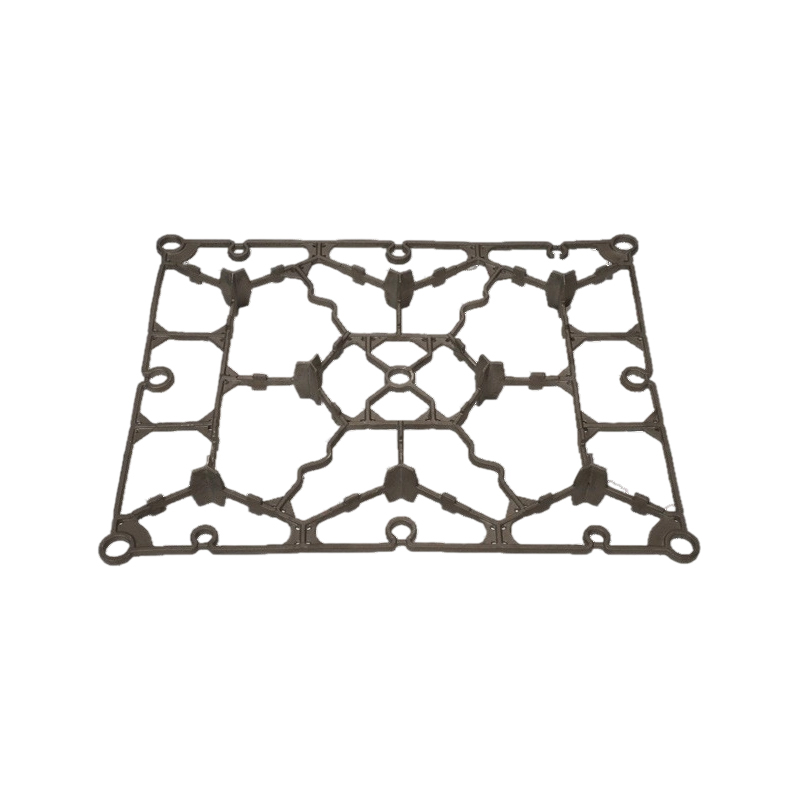

فقدت الشمع المفقود ، طريقة التبجيل لإنتاج مكونات معدنية معقدة ، تستخدم على نطاق واسع في الصناعات التي تتراوح من الفضاء إلى المجوهرات. ومع ذلك ، فإن تحقيق الدقة العالية في المنتج النهائي يعتمد ليس فقط على إنشاء النمط الدقيق والكسب ولكن أيضًا على سلسلة من خطوات ما بعد المعالجة الحرجة. تقوم هذه الخطوات بتحسين جودة السطح ، ودقة الأبعاد ، والخصائص الميكانيكية ، وتحويل الصب الخام إلى جزء من الهندسة الدقيقة.

1. إزالة الأداء والبوابات

تتضمن أول خطوة ما بعد الصب بعد إزالة الأداء والبوابات والعدائين بعناية-تتدفق من خلالها معدن المنصهر إلى القالب. يمكن أن تقدم الإزالة غير السليمة تركيزات الإجهاد أو القطع الصغيرة. تضمن أدوات القطع الدقيقة (على سبيل المثال ، شفرات مغلفة بالماس أو قطع الليزر) إزالة نظيفة ومسيطر عليها دون إتلاف ميزات حساسة. بالنسبة للمكونات ذات القيمة العالية ، يمكن استخدام طرق عدم الاتصال مثل EDM (تصنيع التفريغ الكهربائي) للتخلص من الإجهاد الميكانيكي.

2. التشطيب السطحي: القضاء على العيوب

حتى أفضل المسبوكات تظهر مخالفات سطحية مثل Burrs أو طبقات الأكسيد أو المواد الاستثمارية المتبقية. تشمل العلاجات السطحية الرئيسية:

التفجير الكاشط: استخدام حبات زجاجية ناعمة أو جزيئات الألومينا لإزالة الملوثات السطحية والحواف الخشنة الناعمة.

النقش الكيميائي: الإزالة الانتقائية لأكاسيد السطح مع حلول الحمض أو القلوية ، وخاصة فعالة للسبائك مثل الفولاذ المقاوم للصدأ أو التيتانيوم.

الهبوط الاهتزازي: مثالي للمكونات الصغيرة ، هذه العملية تلمع الأسطح بشكل موحد باستخدام الوسائط الكاشطة في بيئة اهتزازية محكومة.

بالنسبة للتشطيبات الفائقة ، يمكن أن تحقق تصنيع التدفق الكهربي أو التدفق الدقيق خشونة سطح الميكرون ، حاسمة للتطبيقات الطبية الحيوية أو البصرية.

3. المعالجة الحرارية: تحسين الخواص الميكانيكية

تتطلب العديد من السبائك المصبوب معالجة الحرارة لتعزيز القوة أو الابتزاز أو مقاومة التآكل. تشمل الطرق الشائعة:

الحل الصلب: يتجانس البنية المجهرية للسبائك عن طريق التسخين إلى درجة حرارة محددة تليها التبريد السريع.

تخفيف الإجهاد: يقلل من الضغوط الداخلية الناجمة عن التبريد غير المتكافئ ، مما يمنع التزييف أثناء الآلات اللاحقة.

تصلب هطول الأمطار: يستخدم للسبائك مثل الفولاذ المقاوم للصدأ 17-4 درجة الحموضة ، وتزيد هذه العملية من الصلابة من خلال الشيخوخة التي تسيطر عليها.

تعد التحكم الدقيق في درجة الحرارة وأجواء (على سبيل المثال ، الفراغ أو الغاز الخامل) أمرًا بالغ الأهمية لتجنب الأكسدة أو إزالة الكرب.

4. تصحيح الأبعاد: تصنيع CNC والطحن

على الرغم من دقة صب الشمع المفقود ، تتطلب بعض المكونات ميزات التحمل الضيق (على سبيل المثال ، الثقوب الملولبة أو أسطح الختم). يضمن Machining CNC أبعاد حرجة تلبي المواصفات ، في حين أن طحن الرقصة يحقق دقة على مستوى الميكرون للهندسة مثل شفرات التوربينات أو حقن الوقود. تنسيق آلات القياس (CMMS) أو الماسحات الضوئية بالليزر تتحقق من المطابقة لنماذج CAD.

5. الاختبار غير التدميري (NDT)

لضمان النزاهة دون إتلاف الجزء ، لا غنى عن أساليب NDT:

فحص الأشعة السينية: يكتشف الفراغات الداخلية أو الادراج أو المسامية.

اختبار اختراق الصبغة: يحدد تشققات السطح غير المرئية للعين المجردة.

الاختبار بالموجات فوق الصوتية: يقيس سمك الجدار ويكتشف العيوب تحت السطحية.

بالنسبة للمكونات المهمة الناقدة (على سبيل المثال ، شفرات التوربينات الفضائية) ، يوفر Scanning CT رسم خرائط للعيوب ثلاثية الأبعاد مع دقة Sub-10μm.

6. الطلاء الواقي والطلاء

تحسينات السطح النهائي تعمل على تحسين مقاومة التآكل أو الجمال أو الوظائف:

طلاء النيكل بالكهرباء: يوفر حماية موحدة للتآكل للهندسة المعقدة.

PVD (ترسيب البخار المادي): الودائع رقيقة ، عطلات صلبة مثل نيتريد التيتانيوم للتطبيقات عالية الارتداد.

الأنود: يستخدم لسبائك الألومنيوم لتعزيز مقاومة الأكسدة.

الدقة في صب الشمع المفقود ليست مجرد نتيجة لعملية الصب نفسها ، بل تتويجا لما بعد المعالجة الدقيقة. من خلال دمج القطع المتقدمة ، والتشطيب السطحي ، والمعالجة الحرارية ، وتقنيات مراقبة الجودة ، يمكن للمصنعين تحقيق مكونات تلبي أو تتجاوز المتطلبات الصارمة للهندسة الحديثة. مع الضغط على الصناعات نحو التصغير والأداء الأعلى ، سيظل إتقان خطوات ما بعد المعالجة محورية في فتح الإمكانات الكاملة لالتقاط الشمع المفقود .

English

English русский

русский Español

Español عربى

عربى