كيف تعمل الرغوة المفقودة؟

المفقودة صب الرغوة (LFC) ، والمعروفة أيضًا باسم صب النمط التبخيري أو صب القالب الكامل ، هي تقنية ثورية على شكل شبكية قريبة من الشبكة. يتضمن مبدأها الأساسي إنشاء نموذج بلاستيكي رغوي متطابق مع الصب النهائي ، وقم بلفه بطبقة حرارية خاصة ، وتضمينه في الرمال الجافة ، وضغط الرمال عبر الاهتزاز ، ثم سكب المعدن المنصهر مباشرة على النموذج. يتبخر نموذج الرغوة بسرعة ويتحلل ويختفي ، مما يسمح للمعادن المنصهرة بتشغيل تجويف القالب. بعد التبريد والتصلب ، يتكون الصب الذي يكرر بدقة شكل نموذج الرغوة. تدمج هذه التكنولوجيا علوم المواد والديناميكا الحرارية وميكانيكا السوائل وعمليات التصنيع الدقيقة ، والتي تحمل موقعًا حاسمًا في مسبك الحديث بسبب مزاياه الفريدة.

1. المبادئ الأساسية وجوهر صب الرغوة المفقودة: استبدال البيروليتيك والحفظ البدني

يكمن سر صب الرغوة المفقودة في المبدأ الأساسي لـ "استبدال البيروليتيك" . تلتزم العملية برمتها بصرامة بقوانين الحفظ المادي (الكتلة والزخم والحفاظ على الطاقة) وتحقيق استبدال دقيق للمعادن لنموذج الرغوة من خلال سلسلة من التغييرات الفيزيائية والكيميائية المعقدة:

الانحلال الحراري واختفاء نموذج الرغوة:

- المرحلة المادية (ذوبان وتليين): عندما تلامس الأمامي المعدني المنصهر ، فإن نموذج الرغوة (عادة ما يكون مصنوعًا من البوليسترين الموسع أو EPS أو كوبوليمر مثل STMMA) ، يحدث نقل الحرارة المكثف. درجة حرارة انتقال الزجاج (~ 100 درجة مئوية) ونقطة الانصهار (~ 170-240 درجة مئوية) من الرغوة أقل بكثير من درجة حرارة المعادن المنصهرة (على سبيل المثال ، الصلب> 1500 درجة مئوية). يمر سطح النموذج بتليين وذوبان جذري ، ويشكل طبقة أمامية سائلة.

- المرحلة الكيميائية (الانحلال الحراري ، التكسير ، والتغويز): في ظل درجات الحرارة العالية وظروف الأكسجين المنخفضة (بسبب التأثير التدريجي للطلاء والرمل الجاف) ، تنكسر سلاسل البوليمر المنصهرة ، وتخضع تفاعلات الانحلال الحراري المعقدة. تولد هذه العملية الداخلية للحرارة غازات الجزيئات الصغيرة (بشكل رئيسي مونومر الستايرين ، البنزين ، التولوين ، الإيثيل بنزين ، الهيدروجين ، CO ، CO₂ ، الميثان ، وغيرها من الهيدروكربونات) وكميات بسيطة من بقايا القطران السائل (مثل البوليسترين السائل). تهرب الغازات عبر المسام الرملية ، في حين أن المنتجات السائلة تتحلل جزئيًا بسبب درجة الحرارة المرتفعة ؛ قد يتم دفع بعضها بواسطة الجبهة المعدنية إلى واجهة الطلاء أو البقاء على سطح الصب (مما يسبب عيوب إذا لم يتم التحكم فيه).

تكوين فجوة الغاز وتفاعل الواجهة: تتشكل فجوة ضيقة مملوءة بالغاز بين الجبهة المعدنية المنصهرة ونموذج الرغوة غير المنصهر. هذه الميزة الفريدة من LFC تملي سلوك ملء المعادن ، والاستقرار الأمامي ، ونقل الحرارة ، وجودة الصب (على سبيل المثال ، عيوب طية الكربون).

ملء المعادن والتصلب:

- ثقل الجاذبية بمساعدة الفراغ: يتم سكب المعدن في كوب صب تحت الجاذبية ، بينما تتعرض القارورة بأكملها للفراغ (0.3-0.7 بار). الفراغ يعزز بشكل كبير ملء العفن بواسطة:

- تأثير الشفط: استخراج الغازات/السوائل بشكل مستمر من الرغوة المتحللة من خلال نظام الرمل القابل للنفاذ والرمال الجافة ، مما يؤدي إلى تسريع إزالتها من التجويف ومنع ضغط الغاز الخلفي من إعاقة تدفق المعادن.

- تعزيز قوة العفن: يخلق فرقًا في الضغط بين جزيئات الرمال الجافة الفضفاضة ، وضغطها بإحكام وإعطاء القالب القوة والصلابة العالية. هذا يتجنب المشكلات المرتبطة بالتجميع في صب الرمال التقليدية ، مما يتيح صب الأجزاء الرقيقة المعقدة.

- تحسين الجودة المعدنية: يساعد في تقليل انحراف الغاز في المعدن وقد يعزز تعويم التضمين (بمساعدة نظام البوابات/الناهض).

- وضع التقدم الأمامي: لا يتقدم المعدن بشكل مطرد ككل ولكنه يحل محل طراز الرغوة تدريجياً بطريقة شبه لامعة ("تشبه الطبقة") ، التي تسبقها فجوة ضيقة مليئة بالغازات الحررية. يعد استقرار هذه الجبهة أمرًا بالغ الأهمية لتكرار تفاصيل النموذج الدقيق.

- التصلب والتشكيل: بعد أن تملأ المعدن التجويف تمامًا ، تتبدد الحرارة من خلال الطلاء والرمل الجاف ، ويبدأ التصلب. نظرًا للتوصيل الحراري المنخفض نسبيًا للرمل الجاف ، يكون التصلب أبطأ عادةً (اعتمادًا على سماكة جدار الصب ونوع السبائك) ، مما يساعد التغذية وتقليل الإجهاد. يشكل التصلب في النهاية صبًا معدنيًا يتسق للغاية مع هندسة نموذج الرغوة الأصلي.

ملخص الجوهر: صب الرغوة المفقودة هو عملية استبدال ديناميكية حيث يتم دمج التغييرات الفيزيائية المكثفة (ذوبان ، تبخير ، الهروب) والكيميائية (الانحلال الحراري/التكسير البوليمري) بإحكام. يستخدم Molten Metal طاقته الحرارية العالية ، بمساعدة القوة الدافعة التي توفرها الفراغ وقنوات إزالة الغاز المضمونة ، لاستبدال نموذج البلاستيك الرغوي المتبخر بسهولة في الموقع مع صلب نفسه في كيان معدني صلب ، وتحقيق "استبدال الرغوة بالحرارة ، والبلاستيك بديل بالمعادن".

الثاني. تدفق عملية مفصل من صب الرغوة المفقودة

صب الرغوة المفقودة عبارة عن عملية هندسة متعددة الخطوات حيث تتطلب كل خطوة تحكمًا دقيقًا لضمان جودة الصب النهائية:

-

صنع نمط الرغوة: نقطة البداية والأساس للدقة.

- اختيار المواد الخام:

- البوليسترين القابل للتوسيع (EPS): الأكثر شيوعًا ، منخفض التكلفة ، قابلية الرغوة الممتازة ، الاستقرار الأبعاد الجيدة ، عملية التوسع الناضجة وعملية الشيخوخة. العيوب: الانحلال الحراري غير المكتمل ، وبقايا الكربون العالية (2-4 ٪) ، والمنتجات السائلة اللزجة (بشكل أساسي البوليسترين السائل) ، وعرضة لضويات الكربون ، والتقاط الكربون (وخاصة في الصلب منخفض الكربون) ، وعيوب الكربون اللامعة. منتجات الغاز لها وزن جزيئي مرتفع (على سبيل المثال ، الستايرين مونومر) ، وزيادة عبء العادم. ملائم: المفضل للحديد الزهر (الحديد الرمادي ، الحديد الدكتايل - أقل حساسية للكربان) والسبائك غير الحديدية (AL ، Cu). بالنسبة للسباق الصغير/المتوسط الصلب مع متطلبات السطح غير الحرجة ، هناك حاجة إلى التحكم الصارم في العملية.

- ميثيل ميثاكريليت القابل للتوسيع ميثاكريلين-البوليمر (STMMA): كوبوليمر من الستايرين (ST) وميثيل ميثاكريلات (MMA). يزيد مكون MMA من محتوى الأكسجين ، مما يؤدي إلى الانحلال الحراري الأكثر اكتمالا وأسرع. بقايا الكربون أقل بكثير من EPS (<0.5 ٪ ، حتى 0.02 ٪) ، تكون المنتجات السائلة ضئيلة وتكون منخفضة الوزن الجزيئي/تبخير بسهولة ، والمنتجات الغازية لها وزن جزيئي منخفض (CO₂ ، CO ، H₂) ويتم طردها بسهولة. يقلل بشكل كبير من طيات الكربون والمكربن ، وتحسين جودة السطح. العيوب: التكلفة الأعلى (30-50 ٪ أكثر من EPS) ، انكماش القولبة أعلى قليلاً (يتطلب تعويض العفن) ، صلابة أقل قليلاً (أجزاء كبيرة تحتاج إلى تعزيز) ، بعض الصيغ قد تخفف/تشوه في درجات حرارة عالية. ملائم: المواد المفضلة لسباق الصلب (وخاصة الكربون المنخفض والفولاذ المقاوم للصدأ). عالي الجودة ، معقدة من الحديد الزهر رقيقة الجدران والمسبحة غير الحديدية. المواد الرئيسية لتحسين جودة صب LFC (وخاصة نقاء السطح والمواد). يجب تحسين محتوى MMA بناءً على نوع السبائك (الصلب/الحديد) ، وسمك الجدار ، ودرجة حرارة صب (عادة 15-30 ٪).

- البولي بروبيلين القابل للتوسيع (EPP): المزايا: بقايا الانحلال الحراري المنخفض للغاية (تبخرت بالكامل تقريبًا) ، لا توجد مشكلات من الكربون الأسود أو اللامع. العيوب: الرغوة الصعبة (درجة حرارة عالية مطلوبة) ، سوء السطح الانتهاء ، انخفاض القوة المعرضة للتشوه ، والتحكم الأبعاد الصعبة ، ارتفاع تكلفة. ملائم: محدودة للغاية ، بشكل رئيسي للمتطلبات الخاصة (على سبيل المثال ، المكربن المنخفض للغاية).

- شكل المواد الخام: الخرز قبل التوسع يحتوي على عامل نفخ (على سبيل المثال ، البنتان).

- ما قبل التوسع (ما قبل الانصهار): يتم تليين الخرز في فترة ما قبل التوسع (تسخين البخار) ، ويتبخر وكيل النفخ ويتوسع ، مما يزيد من حجم الخرزة إلى كثافة محددة (عادة 2-5 أضعاف كثافة النمط النهائي). يتم التحكم في درجة الحرارة والوقت وضغط البخار بشكل صارم للحصول على حبات موحدة مسبقًا مع بنية خلية مغلقة وكثافة مستهدفة (تؤثر بشكل مباشر على قوة النمط وجودة السطح وكمية منتج الانحلال الحراري).

- الشيخوخة/الاستقرار: الخرز مسبقًا يطور ضغطًا سلبيًا داخليًا. يجب تخزينها في الهواء لمدة فترة (8-48 ساعة) للسماح بالتسلل إلى الهواء داخليًا ، وتوازن الضغط ، والجفاف ، والاستقرار ، واكتساب المرونة ، والمنع الانكماش المفرط أو التشوه أثناء الصب.

- صب (صب): يتم تغذية الخرزات المسنين في تموت القولبة.

- قالب: عادةً ما يكون سبيكة الألومنيوم مع ثقوب تنفيس كثيفة (قطر ~ 0.3-0.8 مم).

- عملية: تملأ الخرز تجويف القالب -> تم تقديم البخار للتدفئة (التوسع الثانوي ، التليين ، الترابط) -> يبرد ماء التبريد ومجموعات -> demolding بمساعدة الفراغ. تعتبر درجة حرارة الصب والضغط والوقت وجودة البخار أمرًا بالغ الأهمية لكثافة الأنماط والانصهار والتشطيب السطحي. يجب أن تكون الأنماط عالية الجودة كثيفة بشكل موحد ، وذات مفعمة جيدًا ، وذات سلسة ، ودقيقة الأبعاد ، وخالية من الاعوجاج.

- اختيار المواد الخام:

-

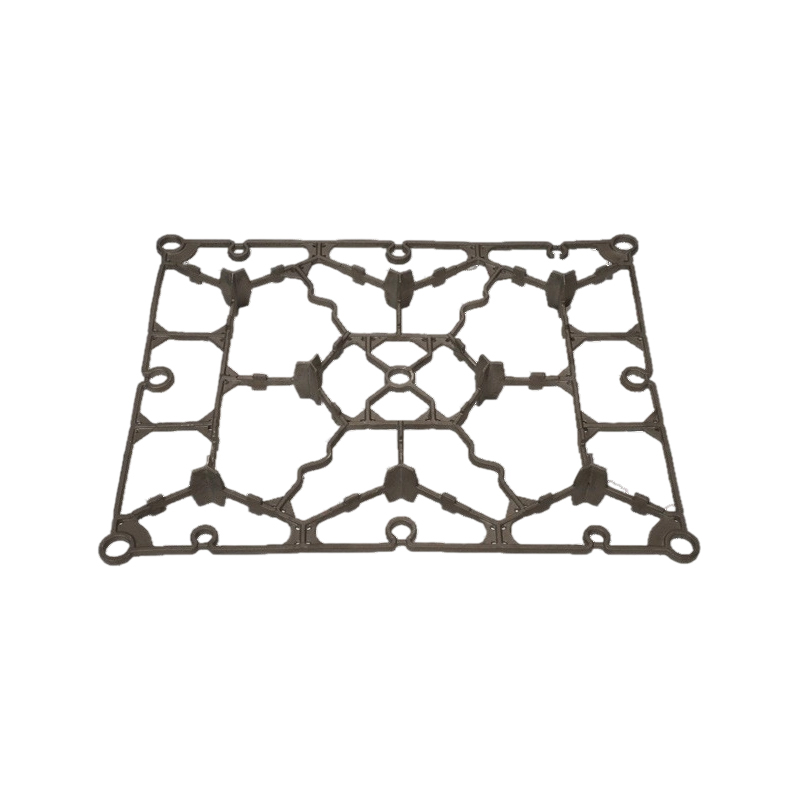

مجموعة مجموعة النمط (مجموعة الكتلة): أنماط الرغوة الفردية (قد تشمل أنماط أجزاء متعددة) ، نظام البوابات (Sprue ، المتسابقين ، العناصر) ، ونظام الناهض (ناهضات الأعلاف ، مصائد الخبث) ، عادة ما يتم تشكيلها من قضبان EPS/STMMA. يتم ربطها بدقة باستخدام المواد اللاصقة المتخصصة في الذوبان الساخن (لتجنب الغاز/البقايا المفرطة) التي تشكل مجموعة نمط كاملة (مجموعة مصبوب). تؤثر جودة التجميع بشكل مباشر على تدفق المعادن وسلامة الصب.

-

تجفيف الأنماط والإصلاح: يجب تجفيف المجموعة المجمعة تمامًا (إزالة الرطوبة). يتم إصلاح العيوب على سطح النمط (على سبيل المثال ، انخفاضات خط الانصهار ، والثقوب الصغيرة ، والأضرار الطفيفة) وتلميعها لضمان جودة السطح.

-

طلاء مجموعة الأنماط (الطلاء): الطلاء هو حاجز حاسم وطبقة وظيفية لنجاح LFC.

- وظائف:

- نموذج الدعم: يوفر صلابة كافية لنمط الرغوة الهش ، مما يمنع التشوه/الضرر أثناء اهتزاز القولبة.

- حاجز العزلة: يمنع منتجات الانحلال الحراري (القطران السائل ، الأسود الكربوني) من اختراق الرمال الجافة (الرمل الملوث) أو الالتصاق بالرجوع إلى سطح الصب (تسبب عيوب).

- قناة النفاذية: نفاذية ممتازة ضرورية للسماح بأحجام كبيرة من الغاز الناتجة أثناء الانحلال الحراري للرغوة للهروب بسرعة من خلال الطلاء في الرمال الجافة ، حيث يتم إخلائه بواسطة نظام الفراغ. النفاذية هي واحدة من أهم خصائص الطلاء.

- الحماية الحرارية: يقاوم تأثير والآثار الحرارية للمعادن المنصهرة ، وحماية الرمال الجافة من التلبد.

- الانتهاء من السطح: يؤثر على جودة سطح السطح وتعريف الكفاف.

- إزالة قذيفة الإيدز: بعد التبريد ، يجب أن تنفصل الطلاء بسهولة عن الصب.

- تعبير:

- المجاميع الحرارية: المكون الرئيسي (عادة 60-75 ٪ بالوزن الجاف). الأنواع الشائعة: رمل الزركون/الدقيق (Zrsio₄ ، الانكسار العالي/الموصلية الحرارية ، الخامل ، الانتهاء من السطح الممتاز ، التكلفة العالية ، المستخدمة على الأسطح الحرجة) ، دقيق السيليكا (Sio₂ ، شائع ، تكلفة منخفضة) ، يجب على توزيع حجم البوكسيت (al₂o₃ ، أداء جيد للغاية) ، mullite ، كيانيت ، مسحوق الجرافيت ، إلخ.

- المجلدات: توفير القوة الخضراء والجافة. شائع قائم على الماء: البنتونيت الصوديوم/الكالسيوم ، السيليكا سول ، ألومينا سول ، CMC ، الكحول البولي فينيل (PVA) ، اللاتكس (LA) ، الراتنجات. الكحول القائم على الكحول: سيليكات الإيثيل المائية. النوع والمبلغ يؤثر على القوة ، والنفاذية ، ومقاومة الكراك.

- وكلاء التعليق/شركات النقل: الحفاظ على المجاميع معلقة بشكل ثابت. قائم على الماء: البنتونيت ، البوليمرات العضوية (على سبيل المثال ، CMC). الكحول القائم على الكحول: البنتونيت العضوي ، PVB.

- إضافات: تحسين ريولوجيا (defloccumants) ، مضاد للتآكل (المبيدات الحيوية) ، defoamers ، السطحي (تحسين قابلية القابلية) ، عوامل مكافحة التوقف ، إلخ.

- إعداد الطلاء: نسب مكون التحكم الصارم ، تسلسل الإضافة ، وقت الخلط والكثافة (مشتت عالي السرعة) ، اللزوجة (تقاس بواسطة كوب التدفق أو مقياس اللزوجة الدورانية). يتطلب الطلاء ترطيبًا كافيًا (عادةً ما يتراوح أعمارهم بين 24 ساعة) لتحقيق أداء مثالي مستقر.

- عملية طلب الطلاء:

- غمس: مجموعة كاملة مغمورة في خزان الطلاء ، وسحبت ببطء. يتطلب سمك موحد ، لا أشواط/تراجع ، لا تجمع ، لا فقاعات.

- صب/تنظيف بالفرشاة: مناسبة للأجزاء الكبيرة أو الإصلاحات المحلية.

- سمك الطلاء: عادة ما يكون 0.5-2.0 مم ، اعتمادًا على حجم الصب ، سمك الجدار ، نوع السبائك (يتطلب الصلب طلاءًا أكثر سمكًا). يمكن أن تكون المناطق الحرجة (على سبيل المثال ، بالقرب من الملاءات ، النقاط الساخنة) سميكة محليًا.

- تجفيف: يجب تجفيف الطلاء تمامًا وشفائه (محتوى الرطوبة <1 ٪). الطرق الشائعة:

- التجفيف المحيط: وقت طويل (24-48 ساعة) ، عرضة للتشوه.

- تجفيف درجات الحرارة المنخفضة (≤50 درجة مئوية): يعتبر التجفيف والرطوبة والتحكم في تدفق الهواء المفتاح.

- تجفيف إزالة الرطوبة: الأكثر فعالية وفعالية (يمكن أن تقل إلى ساعات) ، والتحكم الدقيق في درجة الحرارة/الرطوبة (على سبيل المثال ، 30-40 درجة مئوية ، الرطوبة <30 ٪) ، الحد الأدنى من تشوه النمط. الطريقة السائدة الحديثة.

- فحص الطلاء: تحقق سمك (مقياس) ، جودة السطح (بصرية) ، نفاذية (اختبار نفاذية خاص) ، قوة (اختبار خدش أو تآكل الرمال).

- وظائف:

-

صب (ضغط الاهتزاز):

- تحضير القارورة: قارورة متخصصة مع غرف الفراغ وشاشات المرشح (شبكة معدنية أو طوب قابل للنفاذ) على الجدران ، متصلة بنظام الفراغ.

- صب الرمال: استخدم الجاف (الرطوبة <0.5 ٪) ، رمل السيليكا الخالي من الموثق (AFS الشائع 40-70 ، أي 0.212-0.425 مم) أو رمال متخصصة (رمال الكروم ، رمل الزركون ، رمال أوليفين لمناطق المتطلبات الخاصة). درجة حرارة الرمال يتم التحكم فيها بشكل عام <50 درجة مئوية. تتطلب الرمال إدراج وتبريد منتظم.

- وضع مجموعة النمط: ضع المجموعة المغلفة المجففة بعناية في قاع القارورة ، مع محاذاة وضع الكوب المصب مع محطة صب.

- ملء الرمال وضغط الاهتزاز:

- ملء الاستحمام: يضمن الرمال يملأ بالتساوي ورفق حولها وداخل تجاويف الكتلة ، وتجنب تأثير النمط.

- ثلاثية الأبعاد الاهتزاز: قارورة وضعت على طاولة الاهتزاز. يستخدم السعة المنخفضة (0.5-1.5 مم) ، وتردد متوسطة العالي (40-60 هرتز). معلمات الاهتزاز (الوقت ، التردد ، السعة) ، خصائص الرمل (الحجم ، الشكل ، الرطوبة) ، وسرعة ملء تحدد بشكل مشترك فعالية الضغط.

- هدف الضغط: حقق كثافة ضغط موحدة للغاية وكافية (> 80 ٪ من الكثافة النظرية المطلوبة عادةً) في الرمال المحيطة بالنمط وداخل التجاويف المعقدة ، وتشكيل قشرة قوية لدعم النمط المطلي ضد ضغط المعادن والصدمة الحرارية ، ومنع انهيار القالب ، وحركة جدار القالب ، واختراق الرمل ، والانحراف الأبعاد. الضغط غير الكافي هو السبب الجذري للعديد من العيوب (مثل حركة جدار القالب ، والأخطاء الأبعاد).

- مراقبة العملية: قد تستخدم خطوط الإنتاج المتقدمة أجهزة استشعار لمراقبة تدفق الرمل والسعة والتردد وكثافة الضغط (بشكل غير مباشر أو مباشر).

- تغطية وختم: تغطية قارورة قمة مع فيلم بلاستيكي (على سبيل المثال ، البولي إيثيلين). قم بإغلاق الفيلم بحزم على حافة شفة Flask باستخدام شريط ختم (في كثير من الأحيان شريط مطاطي لاصق) لضمان ختم الفراغ. يعزل الفيلم الهواء ، ويمنع دخول الهواء إلى التجويف أثناء صبه مما يعطل حقل الفراغ ، ويمنع سحب الرمال بواسطة الفراغ. ضع طبقة من الرمال الجافة أو الأوزان على الفيلم لحمايته من حرقها بواسطة المعدن الساخن.

- قم بتوصيل نظام فراغ: قم بتوصيل موانئ فراغ Flask عبر الخراطيم بنظام مضخة الفراغ. غالبًا ما تحتوي الإعدادات الحديثة على مجموعات مضخة فراغ مخصصة (حلقة سائلة أو مضخات دوارة) لكل محطة صب. تشمل خطوط الفراغ مرشحات لمنع دخول الرمال.

-

سكب:

- تنشيط الفراغ: بدء مضخة الفراغ ثواني إلى عشرات الثواني قبل أن تتدفق لتحقيق وتثبيت مستوى الفراغ المحدد في القارورة (عادة 0.3-0.7 بار / 0.03-0.07 ميجا باسكال الضغط المطلق). مستوى الفراغ هو معلمة عملية أساسية ، مُحسّنة استنادًا إلى بنية الصب (أعلى للجدران الرقيقة المعقدة) ، نوع السبائك (الحديد ، الصلب ، غير المحرك) ، وزن/سرعة.

- المعالجة المعدنية والتحكم في درجة الحرارة: إجراء المعالجة المعدنية اللازمة (التكرير ، التعديل ، التلقيح) والتحكم بدقة في درجة حرارة صب (أعلى قليلاً من صب الرمل للتعويض عن امتصاص حرارة تبخير الرغوة). درجات الحرارة النموذجية: الحديد الرمادي 1350-1450 درجة مئوية ، حديد الدكتايل 1380-1480 درجة مئوية ، الصلب 1550-1650 درجة مئوية ، سبيكة الألومنيوم 680-760 درجة مئوية.

- عملية صب:

- ارتفاع معدل التدفق ، سريع ، ثابت ، مستمر: استمر في صب الكوب ممتلئًا ، تأكد من ملء Sprue بسرعة لإنشاء تأثير السيفون. تجنب الانقطاعات أو الرش.

- وقت صب: الأمثل بناءً على وزن الصب ، سمك الجدار ، الهيكل. طويل جدا يزيد من منتجات الانحلال. قد يسبب اختصارًا جدًا الاضطراب ، وحبس الهواء ، وسوء. عادة ما تزامن مع وقت عقد الفراغ.

- يراقب: قد تستخدم المسبوكات الكبيرة أو الحرجة آلات صب أوتوماتيكية. يجب على المشغلين مراقبة عن كثب مستوى الكأس.

-

التبريد وإصدار الفراغ: بعد التدفق ، يجب الحفاظ على الفراغ لفترة (دقائق إلى عشرات الدقائق) حتى يتم ترسيخ سطح الصب تمامًا في قشرة قوية بما يكفي لمقاومة ضغط الرمل. يمكن أن يؤدي إطلاق الفراغ في وقت مبكر جدًا إلى تشويه الصب ، أو حركة جدار العفن ، أو حتى الانهيار. يستمر الصب في التبريد في القالب إلى درجة حرارة آمنة (عادةً أقل من 500 درجة مئوية ، اعتمادًا على السبائك والحجم) ، باستخدام خاصية التبريد البطيئة للرمال الجافة لتقليل الإجهاد.

-

Shakeout والتنظيف:

- إزالة الرمال: إزالة أعلى الرمال الواقية والفيلم. نقل قارورة إلى جهاز التهزس الاهتزازي (أو استخدام لاعبا اساسيا دوران).

- Shakeout: يهتز الرمال الجافة بعيدا عن الصب. الرمل الجاف له قابلية للتدفق الممتازة ، مما يجعل Shakeout سهلة ونظيفة ، مع ضوضاء وغبار أقل بكثير من القوالب الرملية التقليدية. يتم نقل مجموعة الصب Shakeout (قذيفة طلاء نظام البوابات/الناهض).

- معالجة الرمال: يتم فحص الرمال المزعجة (إزالة الحطام ، شظايا طلاء كبيرة) ، تبريد (مبرد السرير المميّد ، مبرد غليان ، إلخ) ، مخصص (نظام حقيبة) ، ويعود إلى النطاطات الرملية لإعادة الاستخدام. تتطلب درجة حرارة الرمال ، وتوزيع حجم الحبوب ، ومحتوى الغبار اختبارًا دوريًا.

- إزالة البوابات/الناهضون: بعد أن يبرد الصب إلى درجة حرارة الغرفة ، قم بإزالة أنظمة البوابات والناهض عن طريق القطع (عجلة الطحن ، وقطع الغاز) ، أو يطرق (المطرقة ، أو التأثير) ، أو المعدات المتخصصة.

- إزالة الطلاء: استخدم معدات الهزاز الاهتزازية أو تفجير اللقطة لإزالة معظم الطلاء الحراري. قد يتطلب الطلاء المتبقي في الثقوب العميقة/التجاويف الداخلية الخلايا الرملية أو نفث مياه عالية الضغط أو التنظيف الكيميائي.

- الانتهاء: طحن قبالة بقايا البوابات/الناهض ، الزعانف ، burrs. أداء الرمل والتلميع ، وما إلى ذلك ، للسباق مع متطلبات الانتهاء من السطح العالي.

ثالثا. المزايا الفنية الرئيسية وخصائص صب الرغوة المفقودة

ينبع نجاح صب الرغوة المفقودة من مزاياه الفريدة والهامة:

-

حرية التصميم الشديد والشكل القريب من الشبكة:

- يتم تشكيل أنماط الرغوة بسهولة وربطها ، مما يتيح إنتاج الهياكل المجوفة المعقدة للغاية ، والممرات الداخلية ، والقنوات المنحنية (على سبيل المثال ، كتل/رؤوس المحرك ، والمشترين ، وأجسام الصمامات المعقدة ، والقطع الفنية) ، والقيود المحطمة لخطوط الفراق التقليدية وإزالة الأنماط.

- يقلل أو يزيل الآلات (على سبيل المثال ، ممرات الزيت/الماء المعقدة) ، وتحقيق تصنيع القرب من الشبكة ، وتوفير المواد وتكاليف الآلات.

- يمكن أن تنتج كمكونات قطعة واحدة تتطلب تقليديًا المسبوكات والتجميع المتعددة (على سبيل المثال ، الإسكان المضخة مع شفة ، أنبوب ثني) ، مما يقلل من خطوات اللحام/التجميع اللاحقة ومسارات التسرب المحتملة.

-

دقة أبعاد استثنائية وجودة السطح:

- لا توجد خطوط فراق ، لا حاجة لإزالة الأنماط ، تزيل تمامًا الأخطاء الأبعاد الشائعة في صب الرمال (الفلاش ، عدم التطابق ، زوايا المسودة ، حركة جدار القالب). تصل دقة الأبعاد إلى CT7-CT9 (GB/T 6414) ، CT10 ممكن لبعض الأجزاء المعقدة.

- الانتهاء من سطح نمط الرغوة الجيد (RA 6.3-12.5 ميكرون) ، تكرار طلاء جيد ، المسبوكات الناتجة لها الانتهاء من سطح جيد (RA 12.5-25μm ، RA 6.3μm ممكن بعد تفجير اللقطة) ، ملامح حادة ، التكاثر الجيد للتفاصيل (النص ، الأنماط). يقلل من وقت التنظيف وتكاليف التشطيب اللاحقة.

-

تبسيط العملية وزيادة الكفاءة:

- خطوات مبسطة: يزيل الخطوات المعقدة في صب الرمال التقليدية: خلط الرمال ، القولبة (تحول القارورة ، الإغلاق) ، صنع الأساس ، تصلب/تجفيف العفن/الأساس (بما في ذلك الصناديق الأساسية باهظة الثمن). يخلط سلسلة العملية.

- وقت دورة أقصر: يمكن إنتاج الأنماط مسبقًا بكميات كبيرة ؛ صب سريع (ضغط اهتزاز الرمل الجاف) ؛ Shakeout و Cleaning بسيطة للغاية وسريعة. يتم تقصير دورة الإنتاج الإجمالية.

- بصمة أصغر: يلغي الحاجة إلى أنظمة معالجة الرمال الكبيرة (لا توجد مجلدات) ، ومعدات الرمل الأساسية ، وأفران التجفيف ، وما إلى ذلك ، مما يؤدي إلى تخطيط مصنع مضغوط.

- إنتاج مرن: يمكن أن تثير نفس القارورة أشكالًا مختلفة (فقط تغيير مجموعة نمط) ، ولا حاجة إلى قوالب متخصصة (القوارير عالمية) ، قابلة للتكيف مع الإنتاج متعدد الحدود. الخطوط الآلية تسمح بالتبديل المرن.

-

الأداء البيئي المتفوق وظروف العمل المحسنة:

- لا توجد مجلدات: يستخدم الرمال الجافة الخالية من الموثق ، والقضاء على الانبعاثات الخطرة (الفينوليك ، والفيوران ، SO₂ ، الغبار القلوي) المرتبطة بالرمل الأخضر التقليدي ، رمال الراتنج ، أو رمال سيليكات الصوديوم.

- غبار الانحناء المنخفض: قابلية تدفق الرمال الجافة الممتازة تعني عدم وجود غبار تقريبًا أثناء التنزه (خاصة مع أنظمة جمع الغبار).

- ارتفاع معدل الرمال المستصلحة: يمكن إعادة استخدام الرمال الجافة ما يقرب من 100 ٪ بعد التبريد والخصم البسيط ، مما يقلل بشكل كبير من النفايات الصلبة (فقط بقايا الطلاء البسيطة). يتماشى مع الاقتصاد الدائري.

- انخفاض كبير في كثافة العمالة: يتجنب الصراخ الثقيل ورفع القوارير وتنظيف الرمال. تحسنت بيئة التشغيل بشكل كبير (انخفاض الضوضاء والغبار والحرارة والغازات الضارة).

-

انخفاض التكاليف الإجمالية:

- تكلفة المواد: يقلل شكل الشبكة القريبة من بدل الآلات (عادة 1-3 مم) ، وتوفير المعدن (سبائك باهظة الثمن). الاستخدام العالي للمواد الرملية الجافة ورغوة. حياة العفن الطويلة (يمكن أن تنتج قوالب الألومنيوم عشرات الآلاف من الأجزاء).

- تكلفة الآلات: يقلل أو يزيل خطوات الآلات (على سبيل المثال ، ممرات الزيت/الماء المعقدة).

- تكلفة العمل: أتمتة عالية تقلل من الحاجة إلى قوالب ماهرة.

- تكلفة الإدارة: سلسلة العملية المبسطة تقلل من مخزون العمل.

- معدل الخردة: مع التحكم الجيد في العملية ، يمكن أن يظل معدل الخردة منخفضًا (<5 ٪).

- استهلاك الطاقة: يزيل العفن/الصلابة/التجفيف ؛ الرمال لا تحتاج إلى تجديد (مجرد تبريد/يخصي). عادة ما يكون استهلاك الطاقة بشكل عام أقل من صب الرمل التقليدي.

رابعا. الاعتبارات الرئيسية لاختيار المواد

-

مادة نمط الرغوة:

- أساس الاختيار: الاعتبار الأساسي هو مواد الصب (الصلب/الحديد/غير الحديدية) ، ومتطلبات الجودة (وخاصة السطح ، والحدود على المكربن) ، والتكلفة. العوامل الثانوية: حجم الصب ، التعقيد الهيكلي (يؤثر على احتياجات قوة النمط). أصبحت STMMA سائدة للتطبيقات الراقية (السيارات ، المضخات/الصمامات ، قطع غيار البناء الرئيسية).

-

طلاء حراري (طلاء): كما هو موضح ، فإن الطلاء هو مادة وظيفية أساسية. تتطلب تكوينها (المجاميع ، المجلدات ، الإضافات) ، الخصائص (النفاذية ، القوة ، الانكسار ، قدرة الطلاء) ، عملية التحضير (الخلط/التشتت ، الشيخوخة) ، والتطبيق (الغمس ، التجفيف) توحيدًا صارمًا ومراقبة. نفاذية الطلاء هي شريان الحياة للهروب من الغاز السلس.

-

صب الرمال:

- رمال السيليكا: الأكثر شيوعا ، منخفضة التكلفة ، متاحة على نطاق واسع. استخدم رمالًا جافة أو مستديرة أو دون عينة من الدرجات (AFS الشائعة 40-70). يجب أن يكون محتوى الغبار منخفضًا (<0.5 ٪) ، يتطلب تكريسًا وتبريدًا منتظمًا.

- الرمال المتخصصة: الرمل الكروميت ، رمل الزركون ، رمال أوليفين ، إلخ. تستخدم لمناطق المتطلبات الخاصة (على سبيل المثال ، بقس الساخن الصلب الكثيف ، المناطق المعرضة لاختراق الرمال). الاستفادة من مزايا مثل الانكسار العالي ، والتوصيل الحراري العالي ، والتمدد الحراري المنخفض ، والختام الكيميائي لمنع تغلغل الرمال ، والتلبيس ، والتمزيق الحار. عادة باهظة الثمن ، وتستخدم محليا (مواجهة الرمال).

-

سبائك المعادن:

- الحديد الزهر (الحديد الرمادي ، الحديد الدكتايل): الأكثر استخدامًا على نطاق واسع وتطبيق LFC الناضج. نافذة عملية التسامح نسبيا (خاصة مع EPS). يستخدم على نطاق واسع في السيارات (أقواس الهيكل ، مشعب العادم ، كتل المحرك) ، الزراعة ، الصمامات ، تجهيزات الأنابيب ، مكونات أداة الآلة.

- الفولاذ المصبوب (الصلب الكربوني ، الصلب منخفض الفولاذ ، الفولاذ العالي المانغاني ، الفولاذ المقاوم للصدأ): إمكانات ضخمة ولكن من الناحية الفنية تتطلب. يجب استخدام STMMA (أو محتوى MMA العالي جدًا) ، والتحكم الصارم للعملية (دب درجة الحرارة ، والفراغ ، ونفاذية الطلاء ، وتصميم البوابات) لمنع الكربنة ، والمسامية ، والشرح ، وطيات الكربون. تستخدم لأجسام المضخة/الصمام ، وأجزاء التآكل (الخطوط ، المطارق) ، أجزاء آلات البناء ، الأجهزة.

- سبائك الألومنيوم ، سبائك المغنيسيوم ، سبائك النحاس: مزايا كبيرة (الجدران الرقيقة المعقدة ، الانتهاء من السطح الجيد) ، وتطبيقات متزايدة (مشعبات تناول السيارات ، ورؤوس الأسطوانات ، ومباني الإرسال ، وأجزاء الفضاء الجوي ، وسبق الفنون). انخفاض درجة حرارة الصب يجعل تحلل الرغوة أكثر اعتدالا نسبيا ، ولكن الرعاية اللازمة لمنع انحراف منتجات الانحلال الحراري التي تسبب المسامية/الادراج. طلاء نفاذية عالية حاسمة. قوة عالية النمط المطلوبة (منع التشوه أثناء صب). تتطلب سبائك المغنيسيوم تدابير سلامة خاصة (الوقاية من الحريق/الانفجار).

V. تحليل عيوب صب الرغوة المفقودة النموذجية والأسباب وتدابير الوقاية

على الرغم من مزاياه ، فإن الكيمياء الفيزيائية الفريدة لـ LFC تقدم تحديات عيب محددة:

-

طية الكربون / الراتنجات الغنية:

- ظاهرة: عيوب غير منتظمة وتجاعيد وألوان داكنة على سطح الصب (وخاصة الأسطح العلوية ، تحت التحولات السميكة الرقيقة). الحالات الشديدة قد تظهر فيلم الكربون اللامع.

- الأسباب: تفشل منتجات الانحلال الحراري السائل (بشكل رئيسي السائل البوليسترين/القطران) في تبخير/الهروب على الفور ويتم دفعها بواسطة الجبهة المعدنية المتقدمة إلى واجهة الطلاء. الاضطرابات أو التقلبات في التثبيت الأمامي للتصلب أو يلف هذه السوائل اللزجة على سطح المعدن ، وتشكيل طيات. تقلبات ضغط الفجوة الغاز والتقدم الأمامي المعدني غير المستقر يزيد من هذا. EPS أكثر عرضة من STMMA.

- تدابير الوقاية:

- مادة النمط: تفضل STMMA على EPS. ضمان كثافة النمط الموحدة والانصهار الجيد.

- الطلاء: زيادة النفاذية هي المفتاح! تحسين الصيغة (التدرج الكلي ، نوع/كمية الموثق) ، ضمان تجفيف شامل (الطلاء الرطب لديه نفاذية ضعيفة). زيادة النفاذية/السماكة محليا في المناطق المعرضة.

- عملية الفراغ: ضمان فراغ كافٍ (خاصة في وقت مبكر) وقدرة ضخ مستقرة. تحسين ملف تعريف الفراغ (على سبيل المثال ، فراغ مسبق مرتفع ، مستقر أثناء صب). ضمان سلامة ختم النظام (الفيلم ، الأنابيب).

- نظام البوابات: تصميم للملء السريع والمستقر ، وتجنب الاضطراب أو التدفق الراكد. أعلى البوابات يساعد على تنفيس الغاز ولكنه يؤثر على نمط ؛ البوابات السفلية أكثر ثباتًا ولكن مسار الغاز أطول. خطوة البوابات ، فتحة الفتحة المشتركة.

- عملية صب: السيطرة على درجة حرارة صب (زيادة كبيرة للغاية لزوجة السائل ، منخفضة للغاية يقلل من السيولة). تأكد من سرعة صب سريع بما فيه الكفاية (ملء Sprue بسرعة للسير) ، تجنب رش الغاز الإداري.

- تصميم الكتلة: تجنب الأسطح المسطحة الكبيرة ، وأضف أضلاع العملية/فتحات القناة لتوجيه منتجات الانحلال الحراري.

-

بيك آب الكربون:

- ظاهرة: ارتفاع محتوى الكربون أعلى بكثير في الصب السطح/الطبقات (وخاصة النوى السميكة ، بالقرب من النقاط الساخنة) مقارنة بكيمياء الفرن. حساسة بشكل خاص/ضار في الصلب (وخاصة الكربون المنخفض).

- الأسباب: بقايا الكربون الصلبة (فحم الكوك ، الكربون اللامع) من الانحلال الحراري غير المكتمل يذوب إلى الفولاذ الساخن (قابلية ذوبان الكربون العالي). في المقام الأول من EPS Benzene حلقة الانحلال. كثافة النمط العالية ، سرعة صب بطيئة ، درجة حرارة عالية ، فراغ منخفض ، ضعف نفاذية الطلاء يمتد وقت التلامس بقايا ، وتفاقم المكربن. STMMA يقلل بشكل كبير من المخاطر.

- تدابير الوقاية:

- مادة النمط: يجب استخدام STMMA للصلب! تقليل كثافة النمط (مع الحفاظ على القوة). تجنب المواد اللاصقة الغنية بالكربون.

- الطلاء: يمكن أن تمنع الركام الخامل العالي (الزركون) انتشار الكربون. نفاذية جيدة تسريع إزالة البقايا.

- فراغ وصب: الفراغ العالي يسرع إزالة الغاز. تقليل درجة حرارة صب (يقلل من قابلية ذوبان الكربون/انتشار). زيادة سرعة صب (تقصر وقت التلامس الكربون).

- تصميم السبائك: بالنسبة للسباق الحساسة ، انخفاض محتوى الكربون المستهدف أثناء الذوبان (بدل للاستلام).

- التصميم الصب: تجنب المقاطع السميكة المفرطة (التصلب البطيء ، وقت الكربن الأطول).

-

مسامية الغاز:

- ظاهرة: الثقوب داخل أو بالقرب من سطح الصب ، وعادة ما تكون الجدران ناعمة. مصنفة على أنها مسامية غازية محتجزة (غير منتظمة) ومسامية غازية غازية (جولة).

- الأسباب: معقد للغاية ومتنوع:

- غاز الانحلال الحراري: الاضطراب من سرعة صب المفرطة أو ضعف تصميم البوابات ينقل غازات الانحلال الحراري في المعدن.

- غزو الغاز بسبب سوء التنفيس: نفاذية الطلاء/الرمل السيئة ، الفراغ غير الكافي/غير المستقر ، سرعة صب التي تتجاوز قدرة التنفيس ، وكثافة النمط العالية مما يسبب حجم الغاز المفرط منع الهروب من الغاز في الوقت المناسب. تتشكل جيوب الغاز عالية الضغط في جبهة التصلب وغزو المعدن المتصل.

- مصادر أخرى: تبخير الرطوبة والغاز من الذوبان المعدني أو الاضطراب صب ، تطور الغاز أثناء انكماش تصلب السبائك.

- تدابير الوقاية:

- نمط: كثافة التحكم ، ضمان جودة الانصهار. تأكد من أن المجموعة جافة.

- الطلاء: ضمان نفاذية عالية ، موحدة! سيطرة تجفيف صارمة.

- صب: تأكد من أن الرمال مضغوطة بشكل موحد ونفاذ (درجة حرارة الرمل السيطرة ، وحجم الحبوب).

- مكنسة: تحسين المستوى (تجنب مرتفع جدا/منخفض) ، الحفاظ على الاستقرار. ضمان مطابقة سعة المضخة توليد غاز الكتلة. تحقق من الأختام.

- نظام البوابات: تصميم نظام ناعم ومقاوم منخفض (على سبيل المثال ، مفتوح) لتنفيس الغازات مع الجبهة المعدنية الصاعدة (أعلى/خطوة أفضل من القاع النقي). زيادة إجمالي مساحة الجنين. استخدم مصائد الخبث/الناهض (غالبًا ما يتم دمجها مع المغذيات). استمر في سكب الكوب ممتلئًا.

- عملية صب: التحكم في سرعة صب (تجنب الاضطراب ، وتجنب طول فجوة الغاز المفرطة). درجة الحرارة المعتدلة.

- ذوبان المعادن: أداء degassing/التكرير.

-

الادراج:

- ظاهرة: أجسام أجنبية غير معدنية داخل الصب. شائع في LFC: شوائب الطلاء (الحرارية) ، شوائب تحلل الرغوة (خبث القطران ، كتل الكربون) ، شوائب الرمال.

- الأسباب:

- طلاء spall/التآكل: قوة التأثير المعدني المفرطة تضر بالطبقة الضعيفة/غير المجففة/منخفضة القوة.

- مخلفات الانحلال الحراري: المخلفات السائلة/الصلبة التي لم يتم تبخيرها/إزالتها بالكامل. اندماج النمط الضعيف يخلق طبقات "شطيرة" عرضة لتشكيل بقايا كبيرة.

- اختراق الرمال: انخفاض ضغط الرمل المحلي ، أضرار الطلاء/التكسير ، والفراغ المفرط رمل امتصاص من خلال الطلاء/القارورة.

- تدابير الوقاية:

- نمط: ضمان القوة ، والترابط الآمن ، والسطح الخالي من العيوب. تجنب الزوايا الحادة. إصلاح بسلاسة.

- الطلاء: زيادة القوة (تحسين الموثق) ومقاومة التآكل (المجاميع العالية المعادلة). ضمان التصاق جيد للنمط. السيطرة الصارمة على التجفيف (لا تشققات/delamination).

- صب: ضمان ضغط رمل عالي موحد. تحسين الاهتزاز (تجنب إتلاف الطلاء).

- مكنسة: تجنب الإفراغ المفرط الطلاء الضار/الرمال.

- نظام البوابات: التصميم السلس ، تجنب الاصطدام المعدني المباشر على البقع الضعيفة للطبقة/الطلاء (استخدم المخازن المؤقتة العداء) ، وتثبيت مصائد الخبث/المرشحات. تجنب الإصدارات التي تشير مباشرة إلى شقق كبيرة/جدران رقيقة.

- عملية صب: تجنب تأثير الرش المعدني. موقف صب فوهة مركزية.

- ذوبان المعادن: تحسين قشط الخبث ، والترشيح (مرشحات في العذراء).

-

انحراف الأبعاد والتشويه:

- ظاهرة: أبعاد صب من التسامح ، أو شكل مشوه.

- الأسباب:

- تشويه نمط: انكماش المواد (تبريد القولبة ، والتغيرات التخزين) ، والتعامل/التخزين غير السليم مما يسبب تشوه ، وسوء الترابط ، وعدم كفاية الشيخوخة.

- صب غير لائق: تأثير ملء الرمل أو معلمات الاهتزاز غير الصحيحة تسبب تشويه/تحول النمط. ضغط الرمل غير الكافي/غير المتكافئ (حركة جدار القالب أثناء صب).

- تأثير الطلاء: السماكة المفرطة أو تجفيف إجهاد الانكماش يسبب تشويه النمط.

- انكماش التصلب المقيد: إن ضغط الرمال المفرط (خاصة في النقاط الساخنة) أو سوء الانهيار (على سبيل المثال ، باستخدام الرمال المتخصصة) يعيق الانكماش الطبيعي ، مما يسبب الدموع الساخنة ، تشويه الإجهاد ، أو الأبعاد المتضخمة.

- إصدار فراغ سابق لأوانه: تمت إزالته قبل أن يتمتع الصدفة ذات الصلابة بقوة كافية لمقاومة ضغط الرمل ، مما يسبب التشويه (شقق كبيرة الحائط الرقيقة).

- تصميم العفن: لم يموت صب الرغوة لا يعوض بشكل كاف عن انكماش النمط (EPS ~ 0.3-0.8 ٪ ، STMMA أعلى قليلاً) ، سمك الطلاء ، وانكماش المعادن.

- تدابير الوقاية:

- نمط: السيطرة الصارمة على عملية صب. ضمان الشيخوخة. تحسين الترابط. مستقر تخزين البيئة. استخدام الدعم. القياس الدقيق (المسح ثلاثي الأبعاد).

- تصميم العفن: احسب بدقة وتعويض عن انكماش النمط ، وتأثير سمك الطلاء ، وانكماش المعادن (محاكاة تجربة).

- الطلاء: تحكم التوحيد في سماكة.

- صب: تحسين الاهتزاز ، ملء الرمال. ضمان كثافة الضغط الموحدة (استخدم معدات الاختبار). قبل ملء الرمال/إضافة الدعم داخل الأنماط المعقدة.

- التحكم في العملية: صيانة بصرامة الفراغ حتى القذيفة قوية بما فيه الكفاية. وقت التبريد الكافي للجدران الرقيقة الكبيرة.

- التصميم الصب: أضف الأضلاع القابلة للإزالة/قضبان التعادل. تحسين الهيكل لتقليل تركيز التوتر.

-

انهيار العفن (كهف في):

- ظاهرة: انهيار جزئي أو كبير في المنطقة من القالب الرملي أثناء/بعد التدفق ، مما تسبب في صب غير مكتمل أو مشوه بشدة. عيب كارثي ، وعادة ما يخلط قارورة كاملة.

- الأسباب:

- ضغط الرمال غير الكافي: السبب الأكثر شيوعا. اهتزاز غير صحيح ، رمل ناعم/غبار (تدفق ضعيف) ، درجة حرارة رمل عالية ، حشوة سريعة/غير متساوية.

- فراغ منخفض/ضائع: سعة المضخة غير الكافية ، فشل الختم (فيلم المسيل للدموع/الحرق ، أضرار ختم الحافة ، تشققات قارورة/مرشح/انسداد ، تسرب الأنابيب) ، فشل المضخة ، إسقاط الفراغ أثناء الطفرة.

- السرعة/التأثير المفرط: ارتفاع سرعة السقوط/ارتفاع السقوط المعدني يؤثر بعنف/الرمال الأساسية ، ويتجاوز قوة الرمال المحلية. وخاصة الضعف في المناطق/القاع.

- تصميم/وضع الكتلة الضعيفة: مجموعة غير مستقرة ، متداخلة مسطحة قاع كبيرة تتحول أثناء صب الرمال السفلية الضعيفة.

- فشل الطلاء: يتآكل طلاء منخفض القوة/غير المجففة تحت ضغط المعادن/البقايا ، مما يترك طبقة الرمال المعدنية/الغاز. خاصة بالقرب من الجدران/الجدران الرقيقة.

- مشاكل الرمال: رطوبة عالية (> 0.5 ٪) توليد البخار ، غبار مرتفع (> 1 ٪) ملء الفراغات/تقليل الاحتكاك.

- إزالة الفراغ المبكرة: قبل أن تكون Shell قوية بما يكفي (أقسام سميكة).

- تصميم Flask: منطقة غرفة فراغ غير كافية/غير متساوية على الجدران ، صلابة قارورة ضعيفة.

- تدابير الوقاية:

- تحسين صب الاهتزاز: التحكم الدقيق في المعلمات. استخدم الهزازات ثلاثية الأبعاد. مراقبة كثافة الضغط (> 80 ٪).

- تحسين ملء الرمال: دش/متعددة النقاط ملء لطيف. سرعة التحكم.

- ضمان جودة الرمال: جاف (<0.5 ٪) ، نظيف (<0.5 ٪ من الغبار) ، متدرج (AFS 40-70) ، بارد (<50 درجة مئوية). تقوية معالجة الرمال.

- ضمان نظام فراغ موثوق به: قدرة مضخة كافية/الأنابيب. التكرار/النسخ الاحتياطية.

- إدارة الختم الصارمة: استخدم فيلمًا مقاومًا عالياً ، وتطبيق الرمال/البطانية الواقية. الحفاظ على شفة الأختام. عمليات تفتيش تسرب منتظمة/إصلاحات.

- مراقبة/التحكم في الفراغ: تثبيت المقاييس/المستشعرات ، الإنذارات ، التحكم في الحلقة المغلقة إن أمكن.

- الحفاظ على فراغ ما بعد الحفل: تمسك حتى تصبح القشرة قوية بما يكفي (دقائق لعشرات الدقائق).

- السيطرة على عملية صب: تحسين سرعة صب (تجنب التأثير). تقليل ارتفاع السقوط المعدني.

- تحسين تصميم/وضع الكتلة: تصميم لدعم الرمال ، وتجنب التراكيب الواسعة ، وإضافة الدعم/القدمين. ضمان وضع مستقر. مسبقة التملئة الصعبة بحذر.

- تعزيز الطلاء: زيادة مقاومة القوة/التآكل (المجلدات ، المجاميع). ضمان تجفيف/علاج شامل. ضمان سمك موحد ، ومناطق التأثير الثخانة.

- صيانة القارورة: فحص منتظم/إصلاح الهيكل ، الأختام ، المرشحات.

السادس. حقول التطبيق النموذجية وأمثلة على صب الرغوة المفقودة

الاستفادة من مزاياها الفريدة ، تجد LFC تطبيقات واسعة ومتنامية في العديد من القطاعات الصناعية ، وخاصة مكونات معقدة أو عالية الدقة أو صعبة الآلة أو تقليل الوزن:

-

صناعة السيارات: تطبيق أكبر وأكثرها نضجًا.

- مكونات المحرك: رؤوس الأسطوانات (سترات ماء/زيت متكامل) ، مشعبات مدخل (مسارات التدفق المعقدة ، الجدران الرقيقة ، الوزن الخفيف) ، كتل المحرك (الهياكل الجزئية) ، مشعب العادم ، عوامل الشاحن التوربيني (رقيقة الجدران ، مقاومة للحرارة) ، مقاطع الزيت ، قوسين (المحرك/الإرسال/الجغرافيا المومبليكس ، الحشو العالي).

- مجموعة القيادة: علب الإرسال ، وعلب القابض (تجاويف داخلية معقدة ، متطلبات دقة عالية).

- الهيكل والتعليق: مفاصل التوجيه ، السيطرة على الأسلحة (خفيفة الوزن ، قوة عالية) ، العلب التفاضلية.

- نظام الكبح: مكابح الفرجار (الهياكل المعقدة الجزئية).

- آحرون: مضخات المياه ، أغطية برودة الزيت. المزايا الرئيسية: يتيح تصميم خفيفة الوزن لكفاءة استهلاك الوقود ؛ يدمج ممرات التبريد/الزيت المعقدة لتعزيز الكفاءة الحرارية والموثوقية ؛ يقلل من مخاطر الآلات والتسرب. دقة الأبعاد العالية تقلل من التحمل التجميع. يتكيف الإنتاج المرن مع تحديثات النماذج.

-

آلات البناء والشاحنات الثقيلة:

- المكونات الهيدروليكية: كتل الصمامات (ثقوب متقاطعة معقدة ، بورات عميقة) ، أدوات المضخة/المحرك (ختم الضغط العالي ، مسارات التدفق المعقدة).

- الأجزاء الهيكلية وارتداء: أقواس الكابينة ، وعلب المحور ، ومقاطع علبة التروس ، والأقواس المختلفة ، والبطانات المقاومة للارتداء ، ورؤوس المطرقة ، وألواح الفك (المسبوكات الصلب العالية المانغانية مع ملامح معقدة). المزايا الرئيسية: يصنع المكونات الهيدروليكية الداخلية المعقدة ؛ يتيح صب الأجزاء الهيكلية الكبيرة لتحسين القوة ؛ يكرر بدقة ارتداء الأسطح لتحسين الأداء.

-

المضخات والصمامات والتحكم في السوائل:

- مضخات: ملحقات المضخة الطرد المركزي ، الدافع (مسارات التدفق المنحنية المعقدة ، الأداء الهيدروليكي المتفوق) ، علب مضخة الترس/المسمار.

- الصمامات: أجسام صمام الكرة/البوابة/الكرات/الفراشة (مسارات التدفق المعقدة ، متطلبات الختم العالية) ، أغطية الصمام ، المقاعد.

- تجهيزات الأنابيب: مفاصل الأنابيب المعقدة ، تجهيزات متعددة البلاط. المزايا الرئيسية: مسارات التدفق الداخلي السلس تقلل من خسائر الاضطراب ؛ الصب المتجانس يلغي مسارات التسرب. الدقة العالية تضمن جودة سطح الختم ودقة التجميع.

-

أدوات الآلات والآلات العامة:

- أسرة/قواعد/أعمدة للأدوات الآلية (حجم متوسطة صغيرة جزئية ؛ دقة الأبعاد ، تخميد الاهتزاز).

- علبة التروس ، العلب المخفضة.

- علب الضاغط ، أقواس مختلفة ، أدوات التوصيل. المزايا الرئيسية: يضمن دقة أسطح التزاوج الحرجة ؛ يتيح صب العصر الحجري من العلب المعقدة. حرية التصميم العالية لثنائي الأضلاع/الهياكل.

-

صناعة التعدين والارتداء:

- بطانات مطحنة الكرة ، وبطانات الكسارة ، وألواح الفك ، ورؤوس المطرقة ، وأسنان دلو (الحديد العالي الكروم ، والفولاذ العالي المانغاني).

- نظام النقل يرتدي أجزاء ، مكونات دلو. المزايا الرئيسية: تتكرر بدقة ارتداء ملفات تعريف. يتيح الهندسة المعقدة والتعزيزات الداخلية (على سبيل المثال ، إدراج كربيد مضمن) ؛ يلغي مسودة زوايا لتحسين استخدام المواد.

-

تجهيزات الأنابيب والأجهزة:

- تجهيزات أنابيب الحديد المختلفة (المرفقين ، المحملات ، الصلبان ، المخفضات) ، وخاصة الأنواع المعقدة/الكبيرة القطر.

- الأجهزة المعمارية (قوسين ، موصلات) ، تجهيزات الحماية من الحرائق. المزايا الرئيسية: تشكل تجاويف داخلية معقدة بدون النوى ؛ دقة أبعاد عالية وختم ؛ كفاءة إنتاج عالية وفعالية من حيث التكلفة.

-

الطيران (المجال الناشئ):

- الهياكل غير الحرجة للحمل (قوسين ، العلب ، إطارات).

- مكونات المحرك المساعدة (دوارات دليل المدخل ، الدعم).

- أجزاء من سبائك الألومنيوم/المغنيسيوم الرقيقة المعقدة (يعزز تخفيض الوزن). المزايا الرئيسية: يسهل الهياكل المعقدة خفيفة الوزن. يقلل عدد العد والمفاصل. التبني الحالي يقتصر على متطلبات الموثوقية/التصديق الصارمة ، ولكنه يحمل إمكانات كبيرة لسباقات سبيكة خاصة.

-

فنون الفنون والمجالات الخاصة:

- منحوتات كبيرة ، الأعمال الفنية المعقدة (النسخ المتماثل المعدني للنماذج الرغوية).

- مكونات الآلات الموسيقية (على سبيل المثال ، أجزاء الأدوات النحاسية).

- مباني أجهزة طبية غير قابلة للزراعة (حاويات معقدة). المزايا الرئيسية: يكرر تمامًا التفاصيل الفنية ؛ تتيح الأشكال الهندسية المعقدة/المجردة غير القابلة للتحقيق بالطرق التقليدية.

السابع. القيود الفنية والتحديات المتمثلة في صب الرغوة المفقودة

على الرغم من مزاياه ، فإن LFC لديها قيود متأصلة والتحديات المستمرة:

-

تكلفة الأدوات العالية وتطوير الوقت:

- الاستثمار الأولي: قوالب نمط رغوة الألومنيوم مكلفة (خاصة بالنسبة للأجزاء المعقدة). في حين أن التكلفة لكل وحدة قد تكون منخفضة في الإنتاج الضخم ، فإن تكلفة العفن تهيمن على النماذج الأولية/المسبوكات الكبيرة أحادية القطع.

- دورة التطوير الممتدة: السلسلة (تصميم المنتج → تصميم/تصنيع العفن → تجربة نمط الرغوة/تعديل → التحقق من صحة العملية) أطول من تجارب صب النمط الخشبي التقليدي. أنماط النموذج الأولي المطبوع ثلاثية الأبعاد تسريع التطوير ولكن الإنتاج الضخم لا يزال يتطلب قوالب معدنية.

-

قيود الحجم:

- قوة نمط الرغوة: تكون أنماط الرغوة الرفيعة أو النحيفة الكبيرة عرضة للتشوه/الكسر أثناء التصنيع والمناولة والطلاء والقولبة. إن التعزيزات الهيكلية (الأضلاع) ، ورغوة عالية القوة (STMMA عالية الكثافة) ، والرمل الداخلي تدعم هذا تخفف من ذلك ولكنها تفرض حدودًا عملية (عادةً ما يكون الإنتاج الضخم <5 أمتار ، أقل من 5 أطنان ، تتطلب الأجزاء الكبيرة عمليات/عناصر تحكم متخصصة).

- قيود المعدات: تتطلب المسبوكات الكبيرة جدًا قوارير هائلة ، والهزازات ، والرافعات ، والأفران ، وأنظمة الفراغ ، تتطلب استثمارات هائلة.

-

القيود المادية والمعدنية:

- سبائك حساسة للكربون: لا يزال القضاء على الاكتتاب السطحي أمرًا صعبًا بالنسبة إلى فولاذ الكربون المنخفض (C <0.2 ٪) وبعض الفولاذ المقاوم للصدأ ، حتى مع STMMA ، مما يحد من استخدامات الكربون منخفضة للغاية.

- سبائك النقطة العالية للغاية: إن مطابقة معدل الانحلال الحراري للرغوة مع التقدم الأمامي المعدني ، والكشف عن الطلاء ، وردود الفعل بين منتجات الانحلال الذائبة/الحرارية معقدة لسبائك الفائقة/التيتانيوم ؛ التبني محدود.

- حد الانتهاء من السطح: متفوق على صب الرمال التقليدية (RA 6.3-25μm بعد تفجير اللقطة) ، ولكن عادةً ما يكون أدنى من صب الاستثمار (RA 1.6-6.3μm) أو صب القالب/الضغط المنخفض. غير مناسب لمتطلبات المرآة.

- نقاء المعادن: إن إمكانات الادراج/الغازات المحتجزة من منتجات الانحلال الحراري تستلزم مراقبة جودة صارمة.

-

حساسية العملية:

- اقتران متعدد العوامل: يعتمد النجاح بشكل نقدي على التحكم الدقيق ومطابقة العديد من المعلمات (كثافة الرغوة/الانصهار ، قوة الطلاء/النفاذية ، توحيد الضغط ، استقرار الفراغ ، دب درجة الحرارة/السرعة). الفشل في أي رابط يمكن أن يسبب خردة الدُفعة.

- صعوبة التحكم في العيوب: يتطلب منع/حل العيوب مثل طيات الكربون والكربور والمسامية خبرة عميقة بسبب الأسباب المترابطة والمترابطة ونوافذ العملية الضيقة في بعض الأحيان.

- عملية مراقبة الصعوبة: يحدث التعبئة/التصلب داخل قالب الرمل الجاف مغلق ، مما يعيق المراقبة المباشرة/المراقبة في الوقت الفعلي (الأشعة السينية ممكنة ولكن مكلفة) ؛ الاعتماد على التحكم في المعلمة والتفتيش بعد الصب.

-

اعتبارات البيئة والسلامة:

- انبعاثات غاز الانحلال الحراري: تتطلب كميات كبيرة من الغازات (الستايرين ، التولوين ، البنزين ، CO ، إلخ) جمع/علاج فعال (الاحتراق ، الامتزاز ، الأكسدة الحفزية) ، والاستثمار المتطلب في أنظمة مراقبة الانبعاثات.

- التحكم في الغبار: يتطلب توليد الغبار أثناء ملء الرمال ، والقولبة ، والمعالجة ، ومعالجة الرمال أنظمة استخراج الغبار.

- ضوضاء: الجداول الاهتزازية ومعدات الهز تولد الضوضاء.

- نفايات الرغوة: تتطلب مواد الرغوة الخام والأنماط المعيبة إعادة التدوير/التخلص (على سبيل المثال ، الانحلال الحراري لاستعادة المونومر/الطاقة).

-

اختناقات كفاءة الإنتاج:

- إنتاج الأنماط والتجفيف: إن صنع (القولبة والشيخوخة والتجميع) والطلاء/التجفيف (تجفيف الطلاء يستغرق ساعات حتى مع عدم الرطوبة) مجموعة الرغوة هي اختناقات محتملة ، وتتطلب مخزونات WIP كبيرة.

- وقت التبريد: يشغل التبريد البطيء في الرمال الجافة قوارير لفترات طويلة ، خاصة بالنسبة للسبصات السميكة/الثقيلة. الخطوط الآلية الكبيرة تتطلب العديد من القوارير.

الثامن. اتجاهات التنمية المستقبلية لالتقاط الرغوة المفقودة

اتجاهات الابتكار الرئيسية التي تعالج التحديات والفرص:

-

الابتكارات المادية:

- رغاوي عالية الأداء: قم بتطوير المواد ذات البقايا المنخفضة ، وقوة أعلى ، ورغوة/قابلية ، واستقرار الأبعاد (على سبيل المثال ، البوليمرات المشتركة الجديدة ، EPS/STMMA المعدلة ، المواد القابلة للتحلل الحيوي). الأهداف: القضاء على العيوب (وخاصة المكربن/الطيات) ، وتوسيع نطاق السبائك (على سبيل المثال ، UHSS ، الفولاذ المقاوم للصدأ الخاص) ، قم بتمكين أجزاء أكبر من الجدار الرقيق.

- الطلاء الحراري الوظيفي:

- نفاذية/قوة متوازنة: تقنية النانو ، المجلدات الجديدة (على سبيل المثال ، الأنظمة المركبة) ، تدرج إجمالي محسّن.

- عزل/تقشعر له الأبدان المخصص: إضافات (المجهرية المجوفة ، جزيئات الموصلية عالية) للتحكم الحراري الموضعي لتحسين التصلب/التغذية.

- الطلاء "الذكي": استكشاف الطلاءات التي تستجيب لتغيرات درجة الحرارة/الضغط.

- الطلاء الصديق للبيئة: تقليل المركبات العضوية المتطايرة. تعزيز أداء الطلاء القائم على الماء.

- استخدام الرمال التخصصية المحسنة: تطبيق أكثر دقة/كفاءة للرمال عالية الأداء (الزركون ، الكرومت) للمناطق الحرجة (النقاط الساخنة ، المناطق المحترقة) لتقليل التكاليف.

-

تحسين العملية وذكيها:

- السيطرة على الفراغ الدقيق: قم بتطوير أنظمة فراغ ذكية باستخدام ردود الفعل في الوقت الفعلي (الضغط ، ودرجة الحرارة) ونماذج الانحلال الحراري الرغوي للتكيف الديناميكي أثناء التدفق (على سبيل المثال ، بدء التشغيل العالي التنبؤية ، وتقليل التدرج) ، وتحسين استقرار الملء وتقليل العيوب.

- محاكاة CAE المتقدمة:

- اقتران متعدد الفيزياء: دمج حركيات الانحلال الحراري الرغوي ، ونقل المنتج الغاز/السائل من خلال الطلاء/الرمل ، وملء/تصلب المعادن (نقل الحرارة ، التدفق ، الانكماش ، الإجهاد) للتنبؤ الدقيق بالعيوب الخاصة بـ LFC.

- تحسين العملية الافتراضية: يرشد محاكاة CFD تصميم البوابات/التهوية/الكتلة ، مما يقلل بشكل كبير من التجارب المادية ووقت التنمية/التكلفة.

- تحليل السبب الجذري العيب: تتبع بسرعة أصول العيب عن طريق المحاكاة.

- مراقبة العملية والبيانات الكبيرة:

- استشعار في الخط: أجهزة الاستشعار المتقدمة (الضغط/درجة الحرارة متعددة النقاط في قارورة ، معدل صب في الوقت الفعلي/درجة الحرارة ، التحكم في فراغ الحلقة المغلقة).

- تكامل AI/ML: تحليل بيانات الإنتاج (المعلمات ، قراءات المستشعرات ، نتائج الجودة) لبناء نماذج الجودة التنبؤية ، معلمات تحسين تلقائي ، وتمكين الصيانة التنبؤية للإنتاج الذكي/مراقبة الجودة.

-

التكامل مع النماذج الأولية السريعة:

- الطباعة ثلاثية الأبعاد المباشرة لأنماط الرغوة: يلغي القوالب التقليدية. يطبع الأنماط المعقدة مباشرة (على سبيل المثال ، عبر ربط الخرزة أو FDM) ، مثالية للنماذج الأولية ، الحجم المنخفض ، أو الهندسة المستحيلة مع القوالب التقليدية. تحسينات المواد/الدقة المستمرة.

- الهجين غير المباشر (طباعة الرمال ثلاثية الأبعاد LFC): يجمع بين النوى/القوالب الرملية المطبوعة ثلاثية الأبعاد للمناطق الحرجة أو القوالب بأكملها مع مبدأ LFC (اختفاء النمط الكامل) لأجزاء كبيرة جدًا أو متطلبات خاصة.

-

أتمتة المعدات والكفاءة:

- الخطوط الآلية بالكامل: تعزيز الروبوتات/الأتمتة في صب النمط ، وتجميع الكتلة ، والطلاء/التجفيف ، والصب ، والسكب ، والتنظيف/التنظيف للتشغيل غير المأهولة/الهزيل ، وتحسين الكفاءة ، والاتساق ، والسلامة.

- تقنية التجفيف الفعالة: قم بتطوير تجفيف أسرع وأكثر اتساقًا وذات طاقة منخفضة للطلاء/الأنماط (ميكروويف محسّن ، تجفيف الأشعة تحت الحمراء).

- أنظمة واسعة النطاق والمكثفة: تطوير معدات/تقنية متخصصة في LFC للسباقات العليا (الطاقة/الطاقة النووية ، بناء السفن). تحسين كفاءة/ذكاء معالجة الرمال (التبريد ، والخصم).

-

التوسع في مجال التطبيق:

- المسبوكات الدقيقة ذات القيمة العالية: اقتحام الفضاء ، الطبي (الاستكشافي للزراعة غير الحاملة) ، والأجهزة الراقية باستخدام إمكانات تشكيل معقدة جنبًا إلى جنب مع السبائك المتقدمة/التحكم الدقيق.

- الصب المركب: استكشف LFC لأجزاء Metrix Composite (MMC) ، على سبيل المثال ، مع تعزيزات السيراميك المضمنة محليًا أو تشكيلات الألياف.

- تعزيز المسبك الأخضر: تحسين العمليات لانخفاض استهلاك الطاقة ؛ تحسين معالجة غاز الانحلال الحراري (الحفز ، استرداد الحرارة) ؛ إعادة تدوير نفايات الرغوة المتقدمة (الكيميائية/الفيزيائية) ؛ تعزيز دورة الحياة الكاملة للتصنيع الخضراء.

تاسعا. مقارنة بين صب الرغوة المفقودة مع عمليات الصب الأخرى

| خاصية | صب الرغوة المفقودة (LFC) | صب الرمال (رمال أخضر/راتنج) | صب الاستثمار | يموت الصب | صب القالب الدائم |

|---|---|---|---|---|---|

| مبدأ تشكيل | تبخير الرغوة ، استبدال المعادن ، الرمال الجافة الفراغية | نمط في الرمال المستعبدين ، فراق العفن | ذوبان الشمع ، قذيفة سيراميك ، خبز | حقن الضغط العالي في يموت المعدن | الجاذبية/الضغط المنخفض في قالب المعدن/الجرافيت |

| سبائك سارية | واسعة (Fe ، الصلب ، غير الحديدية) ؛ يحتاج الصلب إلى STMMA | واسعة جدا (تقريبا جميع سبائك يلقي) | واسعة (الصلب ، superalloys ، غير محلية) | بشكل أساسي غير محرك (AL ، Zn ، Mg) ، بعض Cu | بشكل أساسي غير محرك (AL ، MG ، Cu) ، بعض Fe |

| حجم الجزء | medium الصغيرة (<5t) ؛ أجزاء كبيرة تحدي | واسعة للغاية (غرامات إلى مئات أطنان) | medidium الصغيرة (<100 كجم) | medidium الصغيرة (<50 كجم AL ، <30 كجم Zn/Mg) | ميديوم صغير |

| تعقيد | عالية للغاية (أي تجويف داخلي ، لا خط فراق/نوى) | معتدلة (محدودة بواسطة الفراق/النوى) | عالي (معقدة للغاية ، لا فراق/النوى) | عالية (محدودة بالشرائح/القاذفات) | معتدلة (محدودة عن طريق الفراق/الشرائح) |

| دقة الأبعاد (CT/ISO) | عالي (CT7-CT9) | منخفض (CT11-CT14) | عالية جدا (CT4-CT7) | عالية جدا (CT4-CT6) | عالية (CT6-CT9) |

| خشونة السطح (RA ، μM) | جيد (12.5-25 ؛ 6.3 بعد التفجير) | الفقراء (25-100) | ممتاز (1.6-6.3) | ممتاز (0.8-3.2) | جيد (6.3-12.5) |

| دقيقة. سمك الجدار (مم) | رفيع (~ 3mm الحديد ، ~ 2.5mm al) | أكثر سمكا (3-5 مم) | رقيقة جدا (0.5-1.0mm) | رقيقة جدا (~ 0.6mm al ، ~ 0.3mm Zn) | رفيع (~ 2mm al) |

| مسودة زاوية مطلوبة | لا أحد | مطلوب (بارِز) | لا أحد | مطلوب (الحد الأدنى) | مطلوب (معتدل) |

| بدل الآلات | صغير (شبه الشكل) | كبير | الحد الأدنى | الحد الأدنى (لا شيء في بعض الوجوه) | صغير |

| مرونة الدُفعات | جيد (مرونة حجم منتصف عالية ؛ فول منخفض ث/ 3DP) | ممتاز (النموذج الأولي إلى الكتلة) | متوسطة (دفعات الوسائط الصغيرة) | عالية جدا (إنتاج متسلسل) | متوسطة (حجم متوسط) |

| تكلفة الأدوات | عالي (قالب الرغوة) | قليل (الخشب) ل واسطة (المعدن/corebox) | واسطة (يموت الشمع) | عالية جدا (يموت الصلب) | عالي (قالب معدني) |

| تكلفة لكل جزء | متوسطة منخفضة (ميزة الحجم الكبير) | قليل (كتلة) عالي (النموذج الأولي) | عالي | منخفض جدا (كتلة) عالي (فول منخفض) | متوسطة منخفضة (حجم كبير) |

| مهلة القيادة (الجزء الأول) | أطول (تطوير عملية الأدوات) | قصير (قالب الرمال) | طويل (دورة بناء القشرة) | طويل (تصنيع يموت) | واسطة |

| سعر الإنتاج | متوسطة (الخطوط الآلية) | متوسطة منخفضة | قليل | عالية جدا | عالي |

| الود البيئي | جيد (لا توجد مجلدات ، ~ 100 ٪ إعادة استخدام الرمال ، غبار منخفض) | فقير (غبار مرتفع ، تلوث الموثق ، قضايا استعادة الرمال) | واسطة (نفايات الصدفة ، خبز الطاقة) | واسطة (دخان لوب ، خبث) | جيد (حياة العفن الطويلة) |

| التطبيقات النموذجية | رؤوس/مشعب السيارات ، تجهيزات الأنابيب ، أجزاء التآكل ، صمامات معقدة/أجسام المضخة | أسرّة الآلة ، العلب الكبيرة ، أجزاء الزراعة ، الفراغات | شفرات التوربينات ورؤوس الجولف والطبية والفن | علب السيارات/3C ، قوسين ، تروس | عجلات السيارات ، المكابس ، conrods ، مسيرة السيارات |

ملخص تحديد المواقع:

- القدرة التنافسية الأساسية لـ LFC: تصنيع معقدة للغاية (خاصة المقاطع/القنوات الداخلية/الهياكل المجوفة) ، الجودة المتوسطة/السطح و حجم متوسطة إلى عالية الحديدية/غير الحديدية المسبوكات (وخاصة سبائك الحديد والأجزاء غير الحديدية المعقدة). من الصعب استبدال حرية التصميم وتبسيط العمليات والمزايا البيئية.

- التعقيد الأدنى: يحتفظ صب الرمال التقليدية بالتكاليف (وخاصة النماذج الأولية/الأجزاء الكبيرة جدًا) ومزايا المرونة.

- أعلى دقة/سطح أو أجزاء صغيرة: صب الاستثمار متفوقة.

- الإنتاج الضخم للأجزاء الصغيرة غير الحديدية: يموت الصب يتفوق في الكفاءة والتكلفة.

- أجزاء غير محلية معقدة المعقدة بشكل معتدل: صب القالب الدائم هو منافس قوي.

English

English русский

русский Español

Español عربى

عربى